بازرسی فنی انواع جرثقیل های کانتینر بر مهدی اژدری

خدمات ما در زمینه کنترل کیفی و بازرسی فنی سالیانه کلیه #جرثقیلهای باری و #کانتینربر و انواع#STRADDLE CARRIER ریچ#REACH STACKER و ترانستینر#RTG&RMG به همراه تیم تعمیراتی با تجهیزات کامل اماده همکاری هستیم در صورت نیاز به مشاوره با همراه مستقیم #مهدی_اژدری تماس حاصل فرمایید

+980121307127 EMAIL:FAZHDARY@GMAIL.COM

اسامی انواع جرثقیل های کانتینربر

1- جرثقیلهای جابجا کننده کانتینر

بنام های ( Ship-to-Shore Cranes، container handling gantry crane، container crane) خوانده می شوند. این گروه به ترتیب از جرثقیل های ساده تا جرثقیل هایی برای ظرفیتهای جابجایی بالا وجود دارند و برای تخلیه و بارگیری کانتینر از کشتی های کانتینری مورد استفاده قرار می گیرد. این جرثقيل ها دارای ساختاری هستند که امکان حرکت در کنار ساحل را به آنها می دهد و همچنین دارای یک کفه متحرکند که آنرا (spreader) می نامند. Spreader بالای کانتینر قرار گرفته و سپس در چهار نقطه ی قفل شدنی کانتینر که (cornercastings) نامیده می شود قفل می شود و سپس آنرا بلند می کند. بطور معمول این جرثقیل ها در هر بار یک کانتینر را جابجا می کند اما بعضی از نسل های جدیدتر آنها در هر بار 2 کانتینر 20 فوتی را بلند می کند. این جرثقيل ها برای اولین بار توسط Paceco Corp و برای Matson ( یک پایانه دریایی در Alameda کالیفرنیا) در اوایل 1960 ساخته شد که Portainer نامیده شد.

شايد اين سوال پيش بيايد كه اين جرثقيلها با اين عظمت در بندر سرهم بندي مي شوند يا به طور آماده به ساحل آورده مي شوند. در پاسخ به این سوال باید گفت: اغلب این جرثقیل ها بطور آماده یا مونتاژ شده و بوسيله کشتی های تانکر تبدیل شده(تغییر کاربری داده شده) تحویل داده می شوند و در هنگام حمل، این جرثقیل ها را به عرشه کشتی جوش می دهند.

2- RTG Cranes

جرثقیلی متحرک با چرخها لاستيكي (Rubber Tyred Gantry crane ) که یکی از ماشینهای پر کاربرد در پایانه های کانتینری بزرگ با ظرفیت بیش از میلیونها TEU می باشد و جهت حمل و نقل کانتینر بکار می رود. اين جرثقيلها تنها مي توانند مسافت محدود مستقيمي را طي كنند و اقدام به چيدن كانتينرها در رديفها چسبيده به هم و روي هم بپردازند. از این جرثقیل علاوه بر پایانه ها در محوطه چیدمان کانتینر و خصوصا زمانیکه چیدمان متراکم کانتینرها هدف باشد استفاده می شود و قابلیت پوشش چندین خط ریل یا جاده را داراست. شکل ساختاری آن از کنار بسیار شبیه به Straddle Carrier است اما دارای یک جرثقيل متحرک نیز می باشد. در واقع ريچستكرها يا ماشين آلات ديگر، كانتينرها را اغلب به محدوده تحت عمليات اين جرثقيلها مي آورند و سپس RTG كانتينرها را متناسب با اصول چيدمان در محل مورد نظر قرار مي دهد.

3- Rail mounted gantry crane

مانند RTG Crane می باشد اما بجای لاستیک روي ریل حرکت می کند. این دو نوع جرثقیل(RMG) تنها به دو جهت رفت و برگشتی می تواند حرکت کند و برای چیدمان کانتینرهای 20 و 40 فوتی در محوطه بندر مورد استفاده قرار می گیرد. این نوع جرثقیل در اندازه ها ی مختلف و متناسب با ظرفیت و عملیات بندر طراحی و ساخته می شود.در بنادر با حجم تردد بالای کانتینر و بمنظور افزایش مکانیزه کردن بندر و نیاز کمتر به نیروی انسانی بکار گرفته می شود. مزیت نوع ریلی بر لاستيكي در استفاده از نیروی برق برای حرکت، پاک بودن از نظر آلودگی، ظرفیت بیشتر جابجایی و سرعت حرکت بیشتر در حین حمل بار می باشد. این نوع جرثقیل خصوصا کارایی زیادی برای ترانسشیپ(انتقال کالا از يک وسيله نقليه به وسيله نقليه ديگر)کانتینر در مقیاس بزرگ، بین جاده و ریل دارد.

4- جرثقیل های مخصوص جابجایی کالاهای فله

این جرثقیل بیشتر در بنادری که بیشترین میزان واردات و صادرات کالاهای فله را دارند کاربرد دارد. به دو نوع ثابت و متحرک تقسیم می شوند. این جرثقیل ممکن است برای تخلیه و بارگیری انواع مختلف کشتی یا محموله بکار گرفته شود بنابراین باید قابلیت هماهنگی با این شرایط را داشته باشد. برای این منظور جرثقیلها داری انواع ابزارهای فرعی مانند: چنگک(grab)، قلاب(hook) و غیره می باشند که در ادامه بعضی از آنها را معرفی می کنیم:

1-grab for timber (چنگك مخصوص حمل الوار)

2- Automatic grab for steel rolls( براي حمل رول يا حلقه هاي ورق في)

3- Grab for Scrap metal ( حمل آهن آلات اسقاطي)

4- grab for coal and loose ( حمل زغال سنگ و مواد فله مانند انواع كود)

5- Reach Stackers

با هدف کاربرد در عملیات کانتینری در اندازه های کوچک و متوسط ساخته شده است. این وسیله برای کار در محیطهای صنعتی مناسب می باشد و راه حل موثری برای حمل و نقل کانتینر و هماهنگی با تریلرها است. ریچستکر دارای قابلیت جابجایی بسیار سریع کانتینرها در فاصله کوتاه و چیدن آنها در ردیف های مختلف متناسب با نیاز به دسترسی است. ریچستکر بعلت قابلیت انعطاف و راندمان بالاتر نسبت به لیفتراک جایگاه خوبی در بازار بدست آورده است. ریچستکر ها معمولا توانایی چیدین 4 کانتینر روی هم و تا عمق دو ردیف را دارند.

از معايب آن: فضا امری حیاتی در انبار و محل چیده شدن کانتینرها دارد بنابراین باید از حداکثر فضا استفاده کرد. اما این وسیله برای دور زدن و حرکت به اطراف نیاز به فضای زیادی دارد و همیشه باید فضای معینی برای راحتی عملیات آن در میان کانتینرها در نظر گرفت.

6- Straddle Carriers

اگر به معنای فارسی این کلمه در زبان فارسی نگاه کنید "میان دو پا قرار دادن " ترجمه شده است. این وسیله داری 4 ستون یا پایه است که کانتینرها را در میان پایه های خود یا در شکم جای می دهد و حمل می کند. از سریعترین سیستمها می باشد که برای حمل و نقل در پایانه هایی با ظرفیت بین 100000 تا 4000000 TEU در سال استفاده می شود. Straddle Carrier ها مانند یک سیستم مستقل عمل می کند و معمولا توانایی چیدن 4 کانتینر را روی هم دارند.

همچنین عیبی که در ريچستكرها وجود داشت به علت قابلیت چرخش لاستيكها( چرخها) به هر چهار جهت رفع شده و در حداقل فضا می توانند در هر لحظه به هر چهار جهت اصلی حرکت کنند، و قادر به چيدن كانتينرها در فواصل بسيار نزديك به هم مي باشند كه اين قابليت از مزاياي آنها نسبت به ريچستكرها است. در Straddle Carrierهاي بزرگ گاهی دو کانتینر با هم در میان پاها گرفته می شود که سرعت حمل و نقل را نسبت به ريچستكرها، 2برابر می کند. البته تنها عیبی که نسبت به ریچستکر دارد سرعت پایین آن (حدود 30 کیلومتر با بار) است.

7- Empty Container Handler and Empty Lift Trucks

جهت استفاده از حداکثر فضای موجود باید کانتینرهای خالی را روی هم و نزدیک به هم چید. جهت هر چه سریعتر انجام دادن این عمل و افزایش کارایی از این ماشینها استفاده می شود. شايد فرق اين وسايل با نوع حمل كننده كانتينر پر در قابليت چيدن كانتينر در ارتفاع باشد كه اين عمليات نيز بعلت خالي بودن كانتينرها امكان پذير است. در واقع نوعی ریچستکر یا لیفتراک هستند که تنها برای جابجایی کانتینرهای خالی کاربرد دارند.

8- Mast Lift Trucks

علاوه بر سیستم حمل با ریچستکر هنوز در سراسر دنیا از لیفتراک های سنتی برای حمل کانتینر و کالاهای دیگر استفاده می شود و آنها نقش مهمی را در بنادر ایفا می کنند.

9- Terminal Tractors

برای تخلیه و بارگیری کانتینرها در بنادری که دارای ترافیک زیاد است و همچنین براي عمليات هاي صنعتی بكارگرفته مي شود .

اين ماشین ها {به زبان عاميانه به ماشينهاي سنگين يدك كش كه كفي يا پشت بند(تريلر) را مي كشند "اسب " مي گويند} كه تشكيل شده از اسب و تريلر است داري ساختمان و ويژگي هاي مخصوص به خود مي باشد كه سرعت جابجايي كانتينر و بارها را بيشتر مي كند. از جمله اين ويژگي ها مي توان مصرف سوخت پايين تر، نحوه اتصال يا رها سازي آسان تريلر كه باعث افزايش سرعت جابجايي نسبت به انواع مشابه که در صنعت حمل ونقل جاده ای مورد استفاده قرار می گیرند، مي شود را مي توان نام برد.

نکته: در محوطه بندری که این ماشین آلات( كل ماشين آلاتي كه در بالا معرفي شد) کار می کنند با توجه به وزنی که در هر عملیات توسط آنها جابجا می شود باید زیر سازی محوطه چیده شدن کانتینرها بسیار مقاوم و اصولی باشد که مستم هزینه های سنگینی برای زیر سازی است. بنابراین پیش از استفاده از این ماشین آلات باید مسائلی همچون مقاومت زمین را در نظر گرفت.

10- دوبه یا (Lighter (barge

شناور یا دوبه نوعی قایق ته پهن بدون موتور است که برای جابجا کردن محموله ها از /به کشتی لنگر انداخته مورد استفاده قرار می گیرد. دوبه ها معمولا خود دارای نیروی محرکه نیستند. امروزه این دوبه ها با کمک یدک کش ها حرکت می کنند اما در گذشته بوسیله پاروهای بلندی بنام(sweeps) رانده و هدایت می شدند و برای حرکت آنها از جریان آب کمک گرفته می شد . این دوبه ها در گذشته و پیش از بکارگیری تکنولوژی های امروزی توسط افراد ماهری بنام دوبه رانان (lightermen) هدایت می شدند. اینکه لغت لایتر از کجا آمده یا چرا بکار گرفته شده کاملا مشخص نیست. امروزه از این لغت برای نامیدن نوع جدیدی از کشتی با نام(Lighter Aboard Ship = LASH) استفاده می شود. استفاده از دوبه های سبک سازی(lighter barges) منجر به ظهور یدک کش های مخصوص بخود نیز شد که برای یدک کشی این دوبه ها بکار می رود اما نیروی کافی برای یدک کشی کشتی های بزرگ را ندارد. این یدک کش ها را(Lighter Tug) می نامند.

در هنگ کنگ از این دوبه ها برای جابجایی کالاها(بیشتر کانتینر) بسیار استفاده می شود و بعضی از انها به جرثقیل هایی نیز مجهز شده اند اما بدون موتور هستند و برای حرکت و هدایت آنها از یدک کش ها استفاده می شود. در واقع عملیات تجاری و حمل ونقل دریایی در بعضی از بنادر که دارای عمق کمی هستند یا اسکله هایی که در کناره های رودخانه ها ساخته شده اند بسیار وابسته به دوبه هاست.

11- یدک کش(Tug Boat)

برای کشیدن یا هل دادن کشتی های بزرگی که خود قادر نبوده یا مجاز به حرکت نیستند مانند زمان پهلوگیری کشتی، یا حرکت در لنگرگاههای شلوغ یا کانال های باریک یا حرکت دادن کشتی دارای نقص فنی و همچنین شناورهایی که خود دارای نیروی محرکه نباشند مانند دوبه ها و غیره کاربرد دارد. علی رغم جثه کوچک دارای قدرت زیادی است و گاهی بگونه ای ساخته می شوند که توانایی رفتن به دریا و اقیانوس را نیز دارند. تعدادی از یدک کش ها بعنوان یخ شکن یا قایق نجات بکار گرفته می شوند.

www.fmbm.blogfa.com

بازرسي به روش MT تست

سالهاي 1920 روي خواص مغناطيسي به كار گرفته شده است

بر اساس نشت ميدان مغناطيسي مي باشد .

به دو طريق مي توان ميدان مغناطيسي ايجا كرد

1-اهن رباي دائمي :قطبهاي مثبت و منفي اهن ربا ميدان مغناطيسي ايجاد مي كند

2- جريان الكتريسيته :از يك سيم پيچ با كابل جريان رد مي شود و ميدان مغناطيسي بوجود مياد .

در صورتي كه ناپيوستگي در سطح و يا نزديك سطح باشد ميدان مغناطيس از ناپيوستگي به صورت پرش رد مي شود و عبور اين ميدان نشت ناميده مي شود .

در نتيجه جمع شدن ذرات اطراف ميدان نشت در اهن ربا ناپيوستگي قابليت رويت پيدا مي كند .

مواد فرو مغناطيس : موادي هستند كه قابليت مغناطيس شدن دارند .چرخش الكترود به دور خودش باعث ايجا حوزه ميدان مغناطيسي مي شود

در مواد فرو مغناطيس حوزه اي مغناطيسي وجود دارند .كه در راستاي انها ناهماهنگ و غير هم جهت هستند .

حوزه هاي مغناطيسي ريز دامين ناميده مي شوند .

حوزه هاي مغناطيسي ريز يا دامين ها در اثر عبور ميدان مغناطيسي خارجي منظم مي شوند . كه اهن ربا بوجود مي ايد .

انواع الياژ هايي نظير فولادها ،چدن نيكل ،كبالت،از اين مواد هستند .

مواد پارا مغناطيس :خصوصيت ذكر شده بالا را ندارند

نكته: در دماي حدود 800رجه (دماي كوري )كه شبكه بي سي سي به اف سي سي تبديل مي شود خاصيت مغناطيس از بين مي رود .

موادي كه خطوط ميدان مغناطيسي از انها عبور كرده و حوزه هاي منظم در انها ايجا مي كند اينگونه مواد جذب اهن رباي دائمي مي شوند .

گروه ديگري از مواد كه مواد پارا مغناطيسي هستند تحت تاثير ميدانهاي مغناطيسي به خوبي حوزه هاي مغناطيسي درون انها منظم نميشوند اينگونه مواد عمدتا جذب ميدان مغناطيسي اهن ربا نمي شوند .موادي نظير الومينيم .تنگستن

گروه سوم از مواد ديا مغناطيسسي مي باشند كه اين مواد تحت تاثير مغناطيسي حوزه هاي مغناطيسي درون انها قابليت منظم شدن ندارند بلكه حوزه هاي مغناطيسي درون انها خلاف جهت ميدان مغناطيسي خارجي قرار مي گيرند و به طوري كه دفع مي شوند مثل مس .طلا

مزاياي روش ذرات مغناطيس

محدوديتهاي اين روش:

نكته : بهترين حالت اشكار سازي ناپيوستگي ها عمود بودن ناپيوستگي ها مي باشد

هر چه زاويه كمتر شود وضوح نشانه ناپيوستگي كمتر خواهد بود

هر چه زاويه 90 درجه و يا عمود بودن عيب نسبت به خطوط مغناطيسي باشد بهتر قابليت رويت دارد

تعريف ميدان مغناطيسي :خطوط نيروي مغناطيسي اطراف يك جسم را گويند كه عمدتا در مواد مغناطيس شده دائمي مثل اهن ربا بين قطبين ان قرار دارد

و همينطور اگر از يك رساناي الكتريكي جريان عبور كند اطراف ان رساناي الكتريكي خطوط ميدان مغناطيسي ايجاد مي شود .

كه مي توان جهت ان را با قانون دست راست مشخص نمود .

تعريف شار مغناطيسي :اطراف يك رساناي الكتريكي كه جريان از ان عبور مي كند خطوط ميدان مغناطيسي بر قرار است كه معمولا يك مدار بسته را طي مي كند كه هر كدام از خطوط اين مدار را شار گويند.

چگالي شار :تعداد خطوط نيروي مغناطيسي كه عمود بر خطوط عبور نمايد را گويند. و واحد ان گوس مي باشد

نفوذ پذيري مغناطيسي :يا تراوايي :اساني عبور خطوط ميدان مغناطيسي از يك ماده را گويند

مقاومت مغناطيسي :پايداري ماده مغناطيسي در برابر عبور شار مغناطيسي

نيروي پسماند زدايي:نيرويي كه مخالف نيروي مغناطيسي كننده براي برداشتن پسماند مغناطيسي استفاده مي شود تا ماده مغناطيسي شده را به حالت اوليه خود بر گراند .

نمودار هيستر سيس

نكته :مواد نرم سريعتر و راحتر مغناطيس شده و سريعتر هم مغناطيس زدايي مي شود .

نكته :فولادها نسبت به اهن خالص يك ماده مغناطيس محسوب مي شوند .

مراحل تست ذرات مغناطيس

مغناطيس كردن( زايي)

روشهاي مغناطيس زايي

1-با ميدان مغناطيسي دائمي مثل اهن ربا

2-با جريان الكتريسيته متناوب و مستقيم

همچنين مغناطيس كردن در راستاي طول قطعه ، عرض ،و محيط پيرامون

توضيح جريانهاي مورد نياز مغناطيس زايي

مزاياي و محدوديت ها ي مغناطيسي با روش متناوب :

مزايا : قطعات به ان صورت احتياج به مغناطيس زدايي ندارد .

به دليل وجود جريان برق خانگي متناوب دسترسي به جريان متناوب كم هزينه تر از جريان مستقيم است

نكته : هر گاه جريان متناوب پالسي باشد با كم و زياد كردن فركانس ميزان عمقي و سطحي بودن ميدان مغناطيسي را كنترل نمود .

جريان متناوب پوسته اي تر از جريان مستقيم مي باشد و جهت عيوب سطحي متناسب تر است .

معمولا افزايش جريان باعث پوسته اي شدن و كاهش فركانس باعث افزايش عمق ميدان مي شود .

مزاياي جريان مستقيم: براي اشكار سازي ناپيوستگي هاي سطح و هم زير سطح تا 8 ميليمتر را مناسب است.

محدوديتهاي جريان مستقيم : 1-حتما نياز به مغناطيس زدايي دارد 2-تجهيزات مغناطيس زدايي هزينه و تعمير نياز دارد .

3-ماكزيمم نيروي مغناطيسي در مواد غير مغناطيس بسيار كمتر از مواد مغناطيسي مي باشد .

4-پسماند مغناطيسي در جريان مستقيم زياد مي باشد .

خصوصيات ذرات مغناطيس

از نظر مغناطيس شدن : زود مغناطيس شود .و زود مغناطيس زدايي شود .قابليت جذب بالايي به حوزه مغناطيسي داشته باشد .نفوذ پذيري بالايي داشته باشد .

از نظر شكل ظاهري : ذرات كروي شكل و فرم ذرات

خيس يا خشك بودن : پودرهاي خشك ارزان است و ميتواند استفاده مجدد داشته باشد .ولي براي سطح زبر محدوديت استفاده را دارند.

پودر هاي خشك معلق در يك مايع و يا مواد فرار هستن كه خاصيت جابجايي بهتري دارند.و چون به صورت اسپري هستند خاصيت جابجايي بهتري دارند .جمع اوري و استفاده مجدد از انها تقريبا غير ممكن است .معمولا رنگ دانه تمايز رنگ خوبي با ف پايه ايجاد نمي كنند.و گران هستن

پودر هاي فلور سنتي :معمولا تر هستن پودر هاي رنگي اشكار سازي پايين تري نسبت به فلورسنتي دارند.

عمدتا از فلور سنت جهت اشكار سازي عيوب حساس مثل خستگي و تركهاي ناشي از شوكهاي حرارتي استفاده مي شودو از فلور سنت براي بازرسي به روش اتومات بسيار استفاده مي شود .

معيب فلور سنت :گران –جاهايي كه فلورسنت استفاده مي كنيم استفاده مجدد سخت است –براي اشكار سازي نياز به لامپ يو وي دارد .و لامپ نياز به برق .

رنگي :سياه و يه قهوه اي هستند .

بررسي ويژگيهاي ذرات : غير سمي باشند –نرم و جدا از هم باشد –الوده نباشد-نقطه اشتعال بالايي داشته باشد .

تمايز رنگ زمينه داشته باشد .اندازه مناسبي داشته باشد .نوع خيس و تر نبايد از يك انازه معين كمتر شود.

غلضت پودر هاي مصرفي تر :پودر فلورسنت .نيم الي .2—و پودر هاي معمولي 1.7 الي 2.4

درون شيشه ازمايش ريخته و منتظر مي مي مانيم در حالت سكون تا 30 دقيقه اگر ته نشين شد نياز به مغناطيس شدن ندارد و اگر ته نشين نشد نياز به مغناطيس زدايي دارد .

تجهيزات مغناطيس كردن

يك قطعه تو پر با طول 12 اينچ و قطر 3 اينچ اگر براي مغناطيس سازي اين قطعه از سيم پيچ استفاه كنيم كه تعداد حلقه هاي ان 5 باشد شدت جريان مورد نظر چقدر است .

تهیه وتنظیم: مهدی اژدری

مقدمه: جوشکاري زیرپودري یکی از انواع فرآیندهاي جوشکاري قوسی می باشد که از سال 1920 میلادي با به کار گرفتن مفتولهاي في در صنایع به کار گرفته شده است . منبع انرژي یا تولید حرارت در آن به وسیله قوس ایجاد شده از منبع جریان مستقیم و متناوب به وجـود آمـده و حفاظت حوضچه مذاب بوسیله پودر(فلاکس) مخصوص که پیشاپیش جلوي جوشکاري و الکترود بـه درز جـوش ریخته می شود انجام می گردد. از آنجا که در این روش قوس در زیر پودر مخفی می شود آنرا جوشکاري با قـوس مخفی نیز می نامند. قابلیت جوشکاري قطعات ضخیم در یک پاس و همچنـین جوشـکاري فولادهـاي HSLA و روکشکاري با این روش باعث کاربرد روزافزون آن در صنایع گردیده است بطوریکه بـا اسـتفاده از دسـتگاههاي شدت جریان ثابت و یا ولتاژ ثابت به صورت نیمه اتوماتیک و یا اتوماتیک به طور وسیعی جهت جوشکاري مخـازن تحت فشار – دیگهاي بخار – مخازن ذخیره و جوشکاري کشتی و . در صنعت مورد استفاده قرار گرفته است .

قبل از انجام جوشکاري زیر پودري بایستی شرایطی براي جوشکاري مهیاشودکه نامناسب بودن هرکدام از متغیرها این شرایط باعث به وجود آمدن جوشی با کیفیت نامطلوب می گردد. این متغیرها هرکدام می توانند داراي تاثیري متفاوت بر روي نفوذ شکل گردیده و . باشد و در نتیجه می توان با انتخاب مناسب پارامترهاي این متغیرهابـه جوشی با کیفیت مطلوب دست یافت . مهمترین پارامترهاي موثر بر کیفیت جوش W.A.S عبارتند از : - 1 شدت جریان جوشکاري(current( - 2 ولتاژ جوشکاري voltage - 3 سرعت جوشکاري speed - 4 عرض و عمق فلاکسdepth and wide

شدت جریان جوشـکاري یکی از مهمترین عواملی است که بیشترین تاثیر را در کیفیت جوش حاصـل از قوس زیرپودري دارا می باشد . پارامتر شدت جریان بر روي نرخ مصرف مفتول(الکترود) جوشکاري ، عمق ذوب و مقدار ف پایه ذوب شده به طور مستقیم اثر می گذارد. به طوریکه هر آمپر شدت جریان 2mm نفوذ و h/kg 5.1 مقدار رسـوب اضـافی خـواهیم داشت . براي به دست آوردن نفوذ مطلوب بدون ایجاد سوختگی شدت جریان بایستی براي تولید اندازه جوش مورد انتظار در هر پاس به طور مناسبی انتخاب شود . در شدت جریانهاي بالا قوس می تواند باعث ذوب جوش در سرتاسر پشت بند شده و همچنین عرض Z.A.H را به مقدار زیاد پهن کند. شدت جریان خیلی زیاد همچنین به مفهوم از بین رفتن انرژي و اتلاف مفتول جوشکاري بـه شکل تقویت بیش از حد ف جوش است . در شدت جریانهاي پایین نفوذ کافی ف جوش در قطعه بوجود نیامده و باعث تقویت ناکافی جوش اتصال می شود. از آنجایی که یکی از موارد استفاده مهم روش زیرپودري در روکشکاري است. با افزایش شدت جریان در فرآینـد روکشکاري اگرچه سرعت رسوب ف جوش زیاد می شود ولی به علت آنکه رقـت در سـرعت داده شـده بیشـتر میشود باعث می شود که نیاز به جوشکاري لایه هاي بیشتر می باشد . با مراجعه به دیاگرامB می توان به بررسی رابطه بین شدت جریان و نرخ رسوب را با توجه به قطر الکترود پرداخت. براي مثال با نرخ شدت جریان حدود 360 آمپر با الکترود 32/13 اینچ می توان به مقدار رسوب 10 پوند بر سـاعت دست یافت در صورتیکه براي الکترود با قطر 32/15 اینچ و همچنین مقدار رسوب به شـدت جریـان معـادل 460 آمپر نیاز داریم و با افزایش شدت جریان به 600 آمپر مقدار رسوب با الکترود 32/13 ایـنچ 1 پونـد بـر سـاعت و الکترود 32/15 اینچ به 15 پوند بر ساعت افزایش پیدا می کند . دیاگرام A مقدار رابطه بین شدت جریان و مصرف مفتول (الکترود) مصرف شدنی را بر حسب اینچ بر دقیقه جوش ایجاد شده نشان می دهد. یعنی نرخ مصرف الکترود 32/13 اینچ با شدت جریان 400 آمپـر 95 ایـنچ بـر دقیقـه (min/4m/2 (می باشد که با افزایش این شدت جریان به 600 آمپر باعث افزایش مصرف به 160 ایـنچ بـر دقیقـه (min/4m (یعنی تقریباً 6/1 متر بیشتر در دقیقه می شود .

ولتاژ جوشکاري بعد از شدت جوشکاري متغیري که داراي اهمیت بیشتري است ولتاژ جوشکاري می باشد که عبارتست از اختلاف پتانسیل الکتریکی بین نوك الکترود و سطح مذاب ف جوش. ولتاژ جوشکاري داراي تاثیر اندکی در مقدار رسوب مفتول جوشکاري بوده و تنها بر روي شکل ناحیه مذابو تقویت جوش اثر می گذارد. ولتاز بالاي جوشکاري قابلیت جوش پهن تر ، صاف تر و نفوذي با عمق کمتر نسبت به ولتاژ پایین را دارد از ولتاز قوس فوق العاده زیاد باید پرهیز شودچونکه ممکن استباعث ترك خوردن جوش گردد . این موضوع به دلیل آن است که پودر به مقدار غیرعـادي ذوب می شودو بیشتر اکسیژن گیرهاي موجود در پودر به رسوب جوش انتقال می یابند وقابلیت نرمی جوش کـم می گردد . ولتاژ خیلی کم باعث به وجود آمدن مهره خیلی باریک شده که موجب برجستگی تاج جوش شده و تمییز کـردن سرباره دشوار خواهد شد . در روکشکاري به وسیله جوشکاري زیر پودري عرض جوش با افزایش ولتاژ افزایش می یابد و نـرخ رسـوب زیـاد متاثر از ولتاژ زیاد نمی باشد اما میزان رقت با افزایش ولتاژ به علت پهن تر شدن جوش کـاهش مـی یابـد . پهـن ترشدن در روش saw را می توان ازاین ناشی دانست که با افزایش ولتاژ طول قوس زیادتر شده و پاشش ف از فاصله دورتري انجام می گردد که در نتیجه عرض بیشتري را پوشش می دهد . می توان به طور خلاصه اثر ولتاژ را چنین بیان کرد که با افزایش ولتاژ عرض جوش افزایش یلفته و ارتفـاع گـرده جوش کاهش می یابد بدون آنکه نفوذ جوش تغییر قابل ملاحظه اي داشته می شود.

اثر افزایش شـدت جریـان و ولتاژ را بر روي شکل جوش می توان در شکل زیر ملاحظه نمود . سرعت جوشکاري با هر ترکیب شدت جریان و ولتاژ جوشکاري اثرات تغییر سرعت داراي یک نمونه کلی است . اگر سرعت جوشکاري افزایش پیدا کند . - 1 قدرت یا گرماي وروي در واحد طول جوش کاهش پیدا می کند . - 2 سیم (مفتول) جوشکاري کمتري بر واحد طول جوش استفاده می شود. 3 -بواسطه مصرف کمتر در واحد طول جوش تقویت جوش کمتري به وجود می آید. 4 -با سرعت بالاتر جوشکاري ، احتمال پیچیدگی وتاب برداشتن قطعه به حداقل می رسد. اگر سرعت جوشکاري کم شود : - 1 قدرت یا گرماي ورودي در واحد طول جوش افزایش پیدا می کند . - 2 سیم (مفتول) جوشکاري بیشتري برایواحد طول جوش استفاده می شود. 3 -بواسطه مصرف بیشتر در واحد طول تقویت جوش بیشتري به وجود می آید. معمولاً تنها شدت جریان جوشکاري بر روي نفوذ جوش در قطعه کار اثرمی گذارد ولی اگر سرعت جوشکاري ازیک حدمعین کمتر شود نفوذ پایین می آید. این بدان دلیل است که قسمت قابل ملاحظه اي از حوضچه مـذاب جـوش مانند سدي در برابر فشار مفتول جوشکاري و نیروي نفوذ کننده قوس عملکرده واز نفوذ جوش جلوگیري میکنـد . بالعکس اگر سرعت افزایش یابد (تا حدود 40سلنتیمتر بر دقیقه) نفوذ جوش در اتصال افزایش می یابـد . بـا بـالا رفتن از این مقدار شاهد کاهش تدریجی نفوذ در جوش خواهیم بود . پس میتوان گفت نفوذ بالا تا زمانی ادامه پیدا می کند که مفتول جوشکاري در جلوي حوضچه جوش حرکت کند . پهنا و عمق فلاکس : پهناو عمق فلاکس در ظاهر و بی عیب بودن جوش به اندازه خود عمل جوشکاري موثر است. اگر لایه فلاکس مورد استفاده در قوس زیر پودري عمیق باشد یک جوش ناهموار و داراي کیفیت نامطلوب حاصل می شود زیرا گازهـاي تولید شده در طی جوشکاري به آسانی نمی توانند از حجم زیاد سرباره فرار کرده و سطح فلـز مـذاب ، نـامنظم ، بدشکل و پر از تخلخل خواهد شد. اگر لایه فلاکس خیلی کم عمق باشد ناحیه جوشکاري به طور کامـل پوشـیده نشده ، قوس زدگی و جرقه اتفاق می افتدو جوش داراي ظاهري بد شده و ممکن است متخلخل یا اکسـید شـود . استفاده از لایه فلاکس باریک غیر ممکن است. طرز عمل این است که لایه اي فلاکس سه برابر پهناي قسمت ذوب به کار می برند. درجوش قطعات بزرگ یک پذیرش بزرگتر براي پهناي Z.A.H وجود دارد. یک لایـه فلاکـس کـه خیلی باریک است جریان عادي انتقال جوش را بر هم می زند و در نتیجه تقویت جوش نازك می شود . براي پیدا کردن عمق مناسب فلاکس می توان به تدریج لایه فلاکس را اضافه کرد تا فعالیـت جوشـکاري در زیـر پودر انجام شده و ایجاد قوس به صورت پیوسته اتفاق بیفتد . پس از آن گازها از اطراف سیم جوش به صورت دود و بخار آزاد می شوند ، که برخی مواقع این گازها را که در هوا می سوزند را می توان مشاهده کرد . فلاکس ذوب شده در یک فاصله کوتاه بعد از ناحیه جوشکاري می تواند جدا شود. جایی کـه سـرباره ذوب جامـد شده است. یک نمونه مهم در مورد فلاکس این است که هیچ ماده خارجی در آن داخل نشود فلاکـس جوشـکاري زیرپودري که ذوب نشده یا با جارو و یا به وسیله مکنده هایی که درسر جوشکاري وجود دارد. براي استفاده مجدد برداشته می شود . براي جلوگیري از وارد شدن مواد خارجی به درون این فلاکسها فضایی با پهناي 1 فوت را تمییز کرده فلاکس را به آن انتقال داده ، سپس آنرا از توریهایی که قطر سوراخ آنها بیشتر از 8mm.1 یا 2mm.3 نیست ، گذرانده تا قبل از استفاده مجدد فلاکس ذوب شده از آنها جدا شود . فلاکس زیر پودري باید کاملاً خشک و عاري از رطوبت باشد. در صورت خیس یا مرطوب بـودن بایسـتی در یـک خشک کننده الکترود در 400 درجه فارنهایت یا بیشتر براي ساعات متمادي نگهداشته تا خشک شـود . کمتـرین مقدار رطوبت در فلاکس می تواند موجب مک یا تر دي هیدروژن در جوش شما شود . هنگامی که عمل جوشکاري انجام می شود بایستی بررسی شود که آیا پشت بند در طرف دیگر به صورت کامـل و بدون منفذ قرار گرفته است یاخیر؟ در غیر اینصورت ف زیادي در پشت قطعه و در جلوي بند جریان پیدا کرده و درنتیجه تقویت جوش کاهش پیدا کرده سوختگی کنارو خرابی جوش به وجود می آید . پودر جوشکاري زیرپودري بایستی داراي اندازه مناسب باشد . خیلی ریز بودن ذرات پودر می تواند موجب حفـره اي شدن سطح شود چون ممکن است به گازهاي تولید شده اجازه فرار ندهد . جدول زیراندازه ذرات پودر را در دو رسته ریزترین دانه بندي و بزرگترین دانه بندي به ما می دهد . اندازه ذرات(mm (EN 20*D(=DUST) D-8 ٠.٨-٠.١> 8*48 3-25 0.3-2.5 ادوات تنظیم مکانیکی : جدول شماره 1 مقدار شدت جریان مورد قبول براي سیم جوشهاي زیر پودري با قطر اصلی مورد استفاده W.A.S را به شما می دهد نازل تماس در مسیر جوشکاري که شدت جریان را به سیم انتقال می دهد بایستی کاملاً تمییـز شود . انتقال ضعیف شدت جریان(نازل تماس) به مفتول باعث می شود که مفتول بالاي ناحیه جوشکاري گرم شود و این وضعیت با تمییزکاري و یا تعویض نازل تماس بهبودمی یابد . در دیاگرام A یک رابطه بین نرخ مصرف مفتول در برابر شدت جریان AC براي قطرهاي مختلـف مفتـول وجـود دارد . هنگام استفاده از DCRP جریان مستقیم قطب مع نرخ مصرف سیم باید تا 10 15 درصد کم شود . هنگام استفاده از DCSP جریان مستقیم قطب مستقیم نرخ مصرف سیم باید 10 تا 15 درصد اضافه شـ ود . نـرخ مصرف براي فلاکسهاي مختلف 5 +-درصد تغییر می کند . در دیاگرام B ما یک منحنی نرخ رسوب ف در مقابل آمپراژ AC براي سایزهاي مختلـف داریـم . بـراي DCRP بایستی تا 10 15 درصد بیشتر شود . شدت جریان جوشکاري و قطر الکترود(اینچی ) اندازه آزاد سیم یعنی فاصله بین نوك الکترود دو نقطه اتصال همانند GMAW برابر با 8 برابر مفتول سیم جوش انتخاب می شود . براي مثال 8/1 اینچ فاصله 1 اینچ افزایش قسمت آزاد سیم خارج ازنوك تماس مقاومت حرارتی 12R سیم جوش را از نقطه اتصال به پلیت افزایش می دهد. همچنین باعث افزایش مقدار نرخ رسوب ف جـوش در آمپر می شود ، اگرچه طول آزاد بیش از حد باعث وضعیت بد سیم ، عدم ثبات قوس ، نـاهموار بـودن گـرده و ناهمواري و ناهمواري نفوذجوش و کیفیت پایین جوش می شود. ولی در صورتیکه طول بیرون آمد ، سیم بـه حـد معمولی افزایش پیداکتد سیم جوش پیش گرمشده و باعث افزایش رسوب می شود. نتیجه: -1 شدت جریان تاثیر مستقیم در نفوذ و مقدار رسوب ف جوش دارد. با بیشتر شدن آن مقـدار زیـادي از الکترودبـه صورت تقویت اضافی تلف شده و با کم بودن نفوذ کم می شود . 2 -ولتاژ جوشکاري بر روي شکل ناحیه مذاب تاثیر می گذارد. 3 -سرعت جوشکاري بر روي تقویت جوش و نفوذ اثر می گذارد. 4 -کم بودن ارتفاع فلاکس باعث قوس زدگی و جرقه شده و با کم یا زیاد بودن آن جوش متخلخل می شود. 5 -در صورت آلوده بودن فلاکس مک یا تري دي هیدروژن در جوش به وجود می آید. 6 -درادوات تنظیم مکانیکی بایستی دقت نمود که شدت جریان به طور کامل به مفتول انتقال پیدا کند. 7 -اندازه آزاد سیم بایستی 8 برابر قطر آن انتخاب شود.

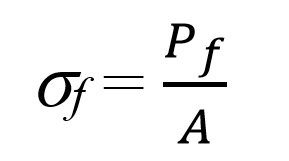

ست پیچ و دیگر اتصال دهنده ها جهت حصول اطمینان از قابل اعتماد بودن این وسائل در کاربردهای حساس میباشد. در ساخت اسکلت فی پیچ و مهره به طور کلی آزمایش های زیر برای ست پیچ و مهره و واشر انجام می شود:

آزمایش های ابعادی و نیز متالوژیکی در هنگام تولید پیچ و مهره و واشر، در کارخانه ی سازنده انجام می شود. آزمایش های مکانیکی پس از تولید پیچ و مهره و واشر، در کارخانه ی سازنده یا آزمایشگاه های مقاومت مصالح انجام می گیرند. آزمایش های مکانیکی برای مهندسان طراح و بازرسان دارای اهمیت می باشد. به طور کلی آزمایش های مکانیکی شامل آزمایش های کشش، سختی سنجی و ضربه می شود. آزمایش کشش خود شامل سه نوع آزمایش می شود که عبارتند از : آزمایش بار گواه، آزمایش کشش گوه ای بر روی نمونه ی کامل و ازمایش کشش بر روی نمونه ی ماشین کاری شده.

شکل ۱ – تست پیچ اسکلت فی

در حال حاضر استانداردهای تولید پیچ بر اساس BS و DIN در کشورهای اروپایی با استاندارد EN/ISO جایگزین شده است؛ اما همچنان در کشور ما برای تولید پیچ از استاندارد آلمانی DIN جهت بازرسی ابعادی پیچ استفاده میشود.

این تست ها شامل سرویسهای ابعادی برای تایید دقت اندازهگیری و بازرسی مخرب و غیرمخرب برای شناسایی ناپیوستگی ها و عیوب جوشی و ف پایه است.

شامل:

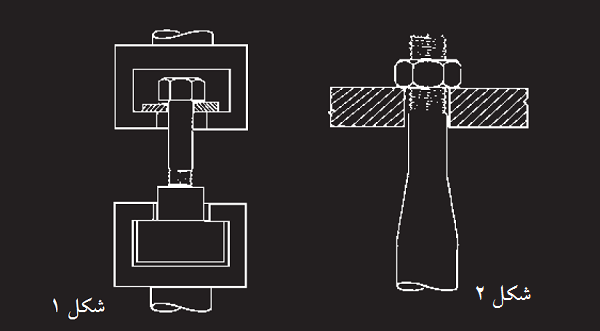

شکل 2- تست پیچ – تست کششی

شکل 3 – تست پیچ – تست متالوژی

شکل 4 – تست پیچ – تست شیمیایی

| · ASTM A370

· ASTM A962 · ASTM E112 · ASTM E340 · ASTM F2328 · ASTM F606 · ASTM F835 · SAE J429 · SAE J995 · ISO 898-1 | · ISO 898-2

· NAS 1069 · NASM-1312-1 · NASM-1312-5 · NASM-1312-6 · NASM-1312-8 · NASM-1312-11 · NASM-1312-12 · NASM-1312-13 · NASM-1312- |

مرغوبیت پیچ و مهره به مشخصات فیزیکی و مکانیکی از جمله استحکام، سختی، مقاومت در مقابل خوردگی، قابلیت ماشینکاری و غیره بستگی دارد. از طرف دیگر پیچ ها بر حسب نوع کاربرد آنها میتوانند در تحت انواع نیروهای مکانیکی قرار گیرند که این نیروها عبارتند از:

نیروهای کششی

فشاری

پیچشی

ضربهای

نیروهایی که به طور متناوب بر اجسام وارد میگردند (خستگی) .

نیروهای برشی که سعی در بریدن ف دارند .

چنانچه هر یک از نیروهای اعمال شدهی فوق از حد معینی کند قادر به شکستن اتصال پیچ و مهره ای خواهد بود. اطلاع از حدود مجاز و چگونگی نیروهای وارد بر یک جسم در طراحی قطعات، انتخاب مواد و چگونگی واکنش قطعه در جریان تولید و یا موارد استعمال ضروری است.

تست کشش

تست کشش تک محوری یکی از اساسی ترین تست های مهندسی برای بدست آوردن استحکاک نهایی ؛ استحکام تسلیم و شکل پذیری یک ماده است . این پارامتر های مهم برای انتخاب مواد مهندسی به موجب کاربردهای مختلف مورد نظر است. یک نمونه استاندارد و با ابعاد و سطح مقطع مشخص ساخته میشود. هرگاه یک نمونه را در دستگاه کشش قرار می دهیم ف دو تغییر شکل الاستیک و پلاستیک را طی می کند در ابتدا ف تغییر فرم الاستیک می کند به گونه ای که یک رابطه ی خطی بین نیرو انبساط وجود دارد این دو پارامتر برای محاسبه ی تنش و کرنش مهندسی بر طبق معادلات زیر مورد استفاده قرار می گیرد:

در منطقه ی الاستیک قانون هوک برقرار است و شیب نمودار این منطقه مدول یانگ است:

استحکام تسلیم طبق استاندارد از معیار کرنش 0.2 % بدست می آید : بعد از تسلیم ، بارگزاری ادامه می یابد و تنش نیز افزایش می یابد تا نمونه وارد منطقه پلاستیک شود. در این مرحله نمونه سخت کاری می شود. درجه سخت کاری نمونه به طبیعت تغییر فرم ماده، ساختار کریستالی، و ترکیب شیمیایی بستگی دارد. اگر بارگزاری ادامه یابد، نمودار به نقطه ماکسیمم می رسد که استحکام کشش نهایی (σUTS) را به ما می دهد. در این نقطه نمونه بیشترین تنش را قبل از گردنی شدن تحمل می کند. تنش شکست ( σ ) عبارتست از :

بعد از تسلیم ، بارگزاری ادامه می یابد و تنش نیز افزایش می یابد تا نمونه وارد منطقه پلاستیک شود. در این مرحله نمونه سخت کاری می شود. درجه سخت کاری نمونه به طبیعت تغییر فرم ماده، ساختار کریستالی، و ترکیب شیمیایی بستگی دارد. اگر بارگزاری ادامه یابد، نمودار به نقطه ماکسیمم می رسد که استحکام کشش نهایی (σUTS) را به ما می دهد. در این نقطه نمونه بیشترین تنش را قبل از گردنی شدن تحمل می کند. تنش شکست ( σ ) عبارتست از : هرچند این روش تست و خواص بدست آمده می تواند برای پیچ ها نیز استفاده شود، اما معمولاً پیچ ها را به شکل کامل تحت تست کشش قرار می دهند تا شرایط کاری آنها به گونه ای کاملاً واقعی مورد مطالعه قرار گیرد.

هرچند این روش تست و خواص بدست آمده می تواند برای پیچ ها نیز استفاده شود، اما معمولاً پیچ ها را به شکل کامل تحت تست کشش قرار می دهند تا شرایط کاری آنها به گونه ای کاملاً واقعی مورد مطالعه قرار گیرد.

فرآیند تست پیچ ها با شکل و اندازه واقعی مورد تایید بسیاری از استانداردها از جمله سازمان بین المللی استاندارد (ISO)، موسسه استاندارد بریتانیا، سازمان استاندارد استرالیا، جامعه تست مواد آمریکا (ASTM) و جامعه مهندسین اتومبیل (SAE) قرار دارد.

پیچ به درون یک نگه دارنده رزوه شده به گونه ای پیچ می شود که شش رزوه کامل بین سطح نگه دارنده و قسمت بدون رزوه پیچ وجود داشته باشد (شکل 1). کله پیچ در ابتدا بر روی یک بست موازی برای تست بار مجاز (proof load) قرار می گیرد، و در مرحله بعد پس از شکست کله پیچ بر روی بست مخروطی یا گوه ای نگه داشته می شود.

در این تست، نیروی پیچ و مهره از استحکام کششی ماده و مساحت تنش کششی رزوه محاسبه می شود. مساحت تنش کششی ناحیه ای است که از میانگین قطر کوچک و قطر گام رزوه محاسبه میشود. مساحت تنش کششی برای پیچ های مختلف در جدول های 1 تا 3 لیست شده است.

تست همانطور که در بالا گفته شد در دو مرحله انجام میشود:

تست بار مجاز. این تست شامل اعمال بار مجاز (که از تنش مجاز بدست می آید) روی پیچ است. کله پیچ روی یک بست موازی ثابت نگه داشته می شود. طول پیچ قبل و بعد از اعمال بار مجاز با دقت اندازه گیری می-شود. پیچ نباید تحت بار مجاز تغییرطول دائمی بدهد. مقدار مجاز 0.0005 اینچ یا 12.5 میکرومتر به عنوان خطای اندازه گیری در نظر گرفته می شود. این تست در واقع نشان دهنده میزان بار اعمالی است که پیچ در آن رفتار الاستیک از خود نشان می دهد.

تست کشش گوه ای. در این تست پیچ و مهره مانند حالت قبل قرار می گیرد اما کله پیچ بر روی یک بست گوه ای مخروطی ثابت می شود. زاویه گوه برای قطرهای و گریدهای مختلف پیچ متفاوت است، اما در بیشتر حالات برای پیچ هایی تا قطر یک اینچ یا 20 میلیمتر 10 درجه در نظر گرفته می شود. بار به پیچ اعمال می شود تا شکست رخ دهد، و بار شکست باید بیشتر از کمترین مقدار مشخص باشد. این بار از استحکام کششی ماده و مساحت تنش کششی رزوه محاسبه می شود.

در این تست، علاوه بر دارا بودن کمترین نیروی (بار) شکست مشخصه، شکست باید در قسمت رزوه دار یا مسطح پیچ رخ دهد و هیچ شکستی در کله پیچ رخ ندهد. بنابراین، کله پیچ باید امکان تطابق با زاویه مخروطی گوه را داشته باشد و شکست در نقطه اتصال کله پیچ با بدنه رخ ندهد. این شرط آخر یک تست بسیار کاربردی برای شکل پذیری مهیا می کند.

وقتی که ظرفیت دستگاه های کشش موجود امکان تست پیچ در ابعاد کامل را نداشته باشد، تست سختی انجام می شود. تست سختی در یک سطح مقطع در طول رزوه ها به فاصله D) 1 x D: قطر پیچ) از انتهای پیچ صورت می گیرد.

روش ترجیحی برای تست مهره ها مشابه تست پیچ ها است و بر روی مهره کامل انجام می شود تا نیرویی که مهره می تواند بدون له شدن رزوه ها تحمل کند مشخص شود. از این تست به عنوان تست بار مجاز نیز یاد می شود و به طور معمول تنش مجاز مهره باید برابر با کمترین استحکام کششی ویژه پیچ باشد. این قاعده کلی هنوز هم برای در استانداردهای قدیمی تر مانند BSW به کار می رود.

مهره بر روی یک ماندرل سخت شده و رزوه شده (شکل 2) محکم می شود و بار مجاز در یک جهت محوری اعمال می شود. مهره باید در برابر این بار اعمالی بدون له شدن رزوه یا شکست مقاومت کند. به علاوه، پس از حذف باید بتوان مهره را از ماندرل باز کرد.

در این حالت نیز در صورت عدم امکان انجام تست کشش می توان از تست سختی بر روی سطح بالایی یا پایینی مهره استفاده کرد.

درباره این سایت